Die Herausforderung: Vibrationen und ihre Folgen – langsamere Produktion, schlechte Oberflächengüte und kurze Werkzeugstandzeiten – schränken die Leistungsfähigkeit von Fräswerkzeugen bei langen Auskragungen oft ein. Die Lösung: Die additive Fertigung bietet in Kombination mit der Silent Tools™ Dämpfungstechnologie eine neue Möglichkeit, das Gewicht eines Fräsers um 80 Prozent zu reduzieren. Damit lässt sich eine deutlich bessere Leistung und eine bis zu 200 Prozent höhere Produktivität erzielen.

Die Kombination komplexer Bauteileigenschaften mit tiefen Kavitäten in anspruchsvollen Werkstoffen ist eine typische Fräsherausforderung in der Luftfahrt sowie bei Öl- und Gasanwendungen. Die langen Überhänge, die diese Anwendungen erfordern, verursachen oft einen Engpass aufgrund von Schwingungsproblemen und damit verbundenen Leistungseinbußen.

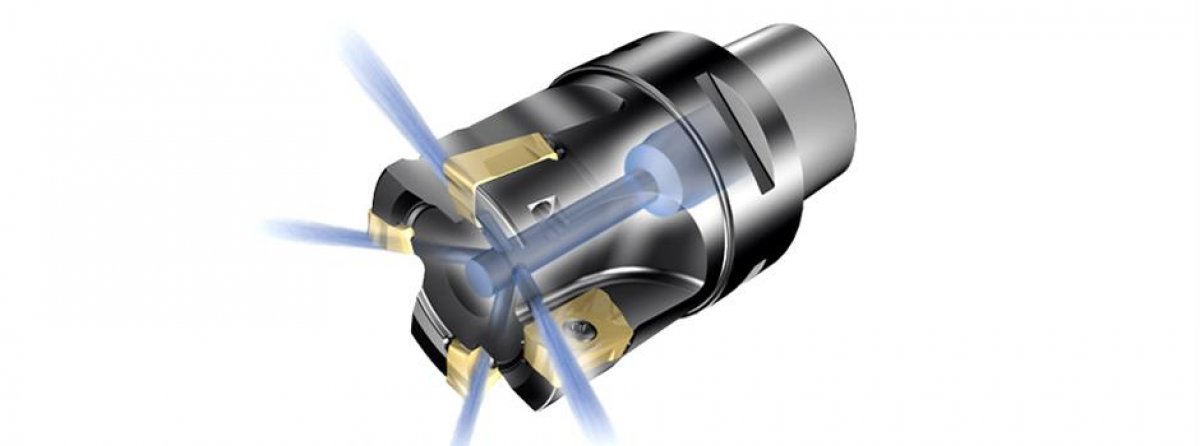

Sandvik Additive Manufacturing, ein neuer Produktbereich, der Anfang 2017 innerhalb des Geschäftsbereichs Sandvik Machining Solutions eingerichtet wurde, geht neue Wege, um diese Herausforderung zu bewältigen. Das Ergebnis, das jetzt von Sandvik Coromant angeboten wird, ist der neue leichte CoroMill 390® Fräser in Kombination mit schwingungsgedämpften Silent Tools™ Adaptern.

Das Hauptziel war, das Gewicht des Fräsers zu reduzieren, um die Leistung bei großen Auskragungen zu verbessern. Dafür stehen mehrere Alternativen zur Verfügung, wie beispielsweise die Verwendung eines leichteren Werkstoffs oder die Erstellung von Bohrungen im Werkzeugkörper. In diesem Fall erwies sich jedoch die additive Fertigung als die optimale Lösung.

Um die Dämpfungswirkung im Adapter zu maximieren und die Vibrationen so weit wie möglich zu reduzieren, muss die Masse zwischen dem Dämpfungsmechanismus und der Schneidkante minimiert werden, damit die Schneidkante so nah wie möglich am Dämpfer liegt.

Mit Hilfe der additiven Fertigung und der Verwendung einer Titanlegierung wird durch die neue Lösung sowohl die Masse als auch der Abstand zum Dämpfungsmechanismus minimiert. Dies führt zu einer erheblichen Erhöhung der Zerspanungsleistung. Der Fräser wurde topologisch optimiert, wobei so viel Material wie möglich entfernt wurde. Er wird nun nicht mehr aus Werkzeugstahl, sondern aus einer Titanlegierung hergestellt, wodurch geringes Gewicht mit hoher Festigkeit kombiniert werden konnte.

Das Konstruktionsprinzip für den Fräskörper war einfach: Die Belastungen durch die Schnittkräfte wurden analysiert und der Fräser auf höchstmögliche Festigkeit optimiert.

Als Ausgangskonzept dienten ein konventioneller CoroMill 390® Eckfräser mit einem Durchmesser von 50 mm und drei Wendeschneidplatten der Größe 11. Die additive Fertigung ermöglichte eine Gewichtsreduktion um 80 Prozent. Beim Planfräsen mit großer radialer Eingriffsbreite konnte die Zerspanungsleistung um bis zu 200 Prozent gesteigert werden. Das Testmaterial war ein niedrig legierter Stahl (SS 2541-03) mit einer Härte von 290HB (EN 34CrNiMo6 / AISI 4340, MC-Code P2.5.Z.HT). Ferner wurde die Länge des Fräserkörpers reduziert, um den Abstand zwischen dem Vibrationsdämpfermechanismus und den Schneidkanten zu verringern.

Durch die Kombination des neuen Fräsers mit der Silent Tools™ Dämpfungstechnologie wird eine optimale Leistung und ein gleichmäßiger Schnitt erreicht. Das Dämpfungssystem besteht aus einem in Öl und auf Gummielementen gelagerten Schwermetallkern, welcher eine Gegenwirkung zu induzierten Vibrationen erzeugt und diese auf ein Minimum reduziert.

Sandvik Coromant ist ständig auf der Suche nach der besten verfügbaren Technologie für die Metallbearbeitung. Die additive Fertigung bietet völlig neue und spannende Möglichkeiten zur Verbesserung des Werkzeugdesigns und der Zerspanungsleistung unter bestimmten Bedingungen und Anwendungen.