Da die Nachfrage nach Leichtbau-Motoren steigt, fragen immer mehr Kunden nach Werkzeugen und Verfahren zur Bearbeitung von Bimetall-Motorblöcken.

Um den Ausstoß von Kohlendioxid zu reduzieren, nimmt die Gewichtsreduzierung bei allen sich bewegenden Fahrzeugen – Flugzeuge, Boote, Autos und Lastwagen, um nur einige zu nennen – einen hohen Stellenwert ein. Leichtere Fahrzeuge bedeuten weniger CO2-Ausstoß.

Um diesen Anforderungen gerecht zu werden, wurden von mehreren Automobilmotorenherstellern leichte Bimetall-Motorblöcke entwickelt, bei denen der Hauptkörper aus einer Aluminium-Silizium-Legierung besteht und die mechanisch und thermisch hoch belastete Laufbuchse aus Grauguss (GCI). Die Kombination ist mechanisch zuverlässig und wesentlich leichter als die traditionellen gusseisernen Motorblöcke. Bei der Bearbeitung können jedoch Probleme entstehen, da die mechanischen Eigenschaften der beiden Metalle sehr unterschiedlich sind.

Das Planfräsen ist eine der letzten Bearbeitungsschritte an einem Motorblock. Fehler bedeuten hier, dass die gesamte Komponente verschrottet werden muss. Dadurch entstehen hohe Kosten, erläutert Phillipe Andre, Global Automotive Application Engineer bei Sandvik Coromant.

Bei der Bearbeitung von Bimetallkomponenten wird die gleiche Wendeschneidplatte zum gleichzeitigen Schneiden von zwei Materialien mit sehr unterschiedlichen thermischen und mechanischen Eigenschaften eingesetzt. Während die Aluminiumlegierung bei erhöhten Temperaturen weich und adhäsiv wird, ist das CGI-Material ein spröder, hochfester Werkstoff. Begrenzte Werkzeugstandzeiten, schlechte Oberflächengüte, Gratbildung, Kratzer auf der Stirnseite und Abplatzungen an der Laufbuchse sind häufige Herausforderungen. Fehler bei der Bearbeitung von Motorenblöcken, von denen ein fehlerloser Einsatz gefordert wird, sind nicht akzeptabel.

Hinzu kommt, dass die Automobilindustrie heute hoch automatisiert ist und ein hohes Maß an mannloser Fertigung realisiert wurde. Stellen Sie sich die Kosten für unregelmäßige und häufige Wechsel der Wendeschneidplatte oder gar einen plötzlichen Bruch vor, beschreibt Emmanuel David, Global Product Manager Automotive bei Sandvik Coromant die Situation.

Zuverlässige Standzeiten, eine hohe Oberflächengüte, Wiederholgenauigkeit und ein stabiler Prozess waren daher die Hauptaspekte bei der Entwicklung neuer Lösungen für die Automobilhersteller.

Unterschätzen Sie in diesem Arbeitsgang nicht die Anforderungen an eine hohe Oberflächengüte. Abplatzungen an der Laufbuchse oder auch kleine Kratzer auf der Oberfläche können zu Undichtigkeiten, schlechterer Leistung und schließlich zu erhöhten Emissionen führen, erklärt Andre.

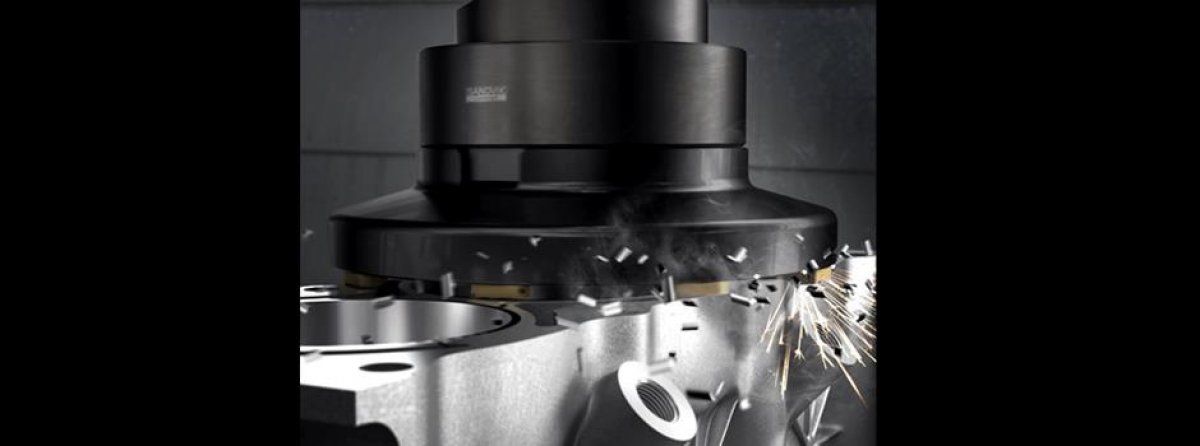

Um den unterschiedlichen Kundenanforderungen gerecht zu werden, haben die Teams von Sandvik Coromant aus Frankreich und Schweden zwei Lösungen entwickelt: das Planfräskonzept Mill 610 für Transferstraßen oder CNC-Maschinen und zusammen mit diesem ein neues Bearbeitungsverfahren für Bearbeitungszentren. Der Mill 610 Fräser ist eine innovative Kombination aus Wendeschneidplatten und Werkzeugdesign. Die Wendeschneidplatten verfügen über radiale und axiale Schnittwinkel und eine spezielle Kantenpräparation sowie über spezifische Formmerkmale, die den Anforderungen an die Oberflächengüte und Toleranzen beim Überfräsen der beiden Materialien entsprechen. Ein wichtiges Merkmal des Mill 610 ist die Tatsache, dass dieser Fräser kein Justieren der Wendeschneidplatten benötigt. Der patentierte Fräser ermöglicht eine hohe Oberflächenqualität praktisch ohne Einstellarbeiten. Dies ist eine Lösung, die für die Motorenfertigung, bei der ein vollständiger Eingriff des Fräserdurchmessers über die Stirnseite erforderlich ist, geeignet ist", fährt Andre fort.

Der Mill 610 Planfräser hat sich in den zahlreichen von uns durchgeführten Testanwendungen bei Kunden hervorragend bewährt – Rundlauffehler gegen Null ohne Gratbildung, Abplatzungen oder Kratzer auf der Oberfläche, fügt David hinzu.

Die neue Bimetall-Bearbeitungsmethode ergänzt die Möglichkeiten des Mill 610 und erzeugt einen cleveren Werkzeugweg, der an der CGI-Laufbuchse beginnt. Nach der Fertigstellung wird das Werkzeug zur Aluminiumlegierung verfahren. Damit sind die Wendeschneidplatten fast nie in beiden Werkstoffen gleichzeitig im Eingriff. Das neue Verfahren basiert auf dem Hochgeschwindigkeits-Schlichtfräskonzept CoroMill® 590 mit CBN-Wendeschneidplatten und hat sich hervorragend bewährt.

Diese Lösung eignet sich für Anwendungen in der Motorenfertigung, bei denen Flexibilität gefragt ist oder bei denen der Fräserdurchmesser nicht vollständig über die Stirnfläche einfahren muss.

Beide Konzepte unterstützen die Automobilindustrie bei der Herstellung umweltfreundlicher Motoren. Bislang herrschte bei den Motorenherstellern eine große Frustration, wenn es um das Planfräsen von Bimetall-Komponenten ging. Wir sehen eine riesige Nachfrage, die beide Lösungen in hervorragender Weise erfüllen können, so David abschließend.