Um die digitale Transformation in der Logistik zu beschleunigen, kombiniert Toyota Material Handling Europe seine Ingenieurskunst mit der Technologiekompetenz von Microsoft. In Halle 7, Stand C40, präsentiert Toyota Material Handling Europe vom 1. bis 5. April auf dem Microsoft-Stand der Hannover Messe seine Vision für die Logistik der Zukunft. Besucher erhalten hier einen Einblick in Zukunftstechnologien, die ihre Geschäftsprozesse entscheidend optimieren können.

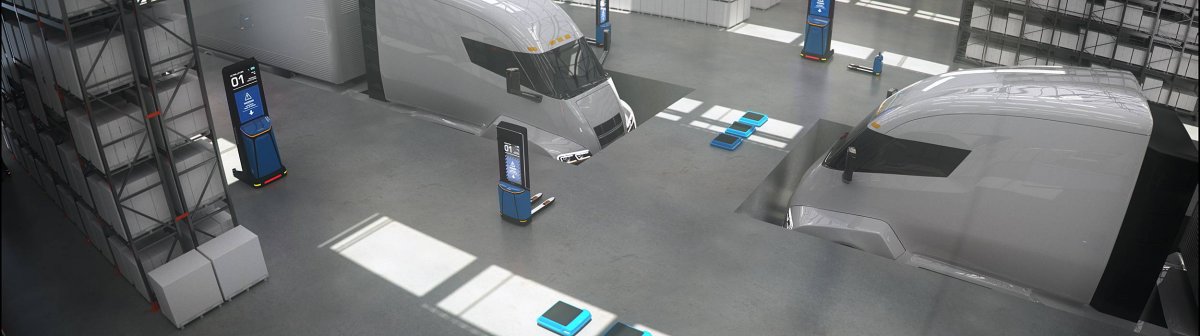

Im vergangenen Jahr zeigte Toyota Material Handling auf dem Microsoft-Stand einen ersten Ausblick auf seine zukünftige Logistiksicht: ?A.I. TeamLogistics? ist ein Konzept für vernetzte Flurförderzeuge mit künstlicher Intelligenz, die als Team zusammenarbeiten, um einen kontinuierlichen Materialfluss und optimierte Logistikabläufe zu gewährleisten. Die ?Palettendrohne? – ein Niederhubwagen mit künstlicher Intelligenz – wurde mit Azure Cognitive Services ausgestattet, um Toyota bei der Realisierung seiner Vision zu unterstützen. Zur Visualisierung einiger Szenarien wurde die Microsoft HoloLens verwendet. Auf diese Weise konnten die Besucher erleben, wie die Palettendrohne ihre Umgebung dank Optik-basierter Technologie wahrnimmt, welche die traditionelle Scannertechnologie ersetzt.

Vision Logistik 2020

Zunächst als Vision für das Jahr 2028 angekündigt, kann Toyota Material Handling die Umsetzung des Konzepts bereits bis 2020 vorantreiben. Die neuen Flurförderzeuge werden auf dem Stand in skalierter Größe präsentiert und vervollständigen eine Demo, die auf einem 3D-Scan eines Lagers basiert. Dies ermöglicht den Geräten, sich durch maschinelles Lernen (Azure) im digitalen Zwilling der Lagerumgebung zurechtzufinden. Mehr als das, wird sich das Gerät nach dem ersten Einsatz kontinuierlich verbessern – basierend auf der künstlichen On-Board Intelligenz. Die HoloLens 2 ermöglicht es dem Menschen, mit den autonomen Geräten zu interagieren, da er die gesendeten Informationen einsehen kann.

Schneller Einsatz mit einem digitalen Zwilling

Um die Geräte einsetzen zu können, wird die Kundenumgebung, etwa ein Lager, in eine virtuelle Darstellung gescannt – dem so genannten digitalen Zwilling. Auf diese Weise können verschiedene Szenarien simuliert werden, um eine optimierte Lösung zu finden, welche die exakte Anzahl und den passenden Gerätetyp beinhaltet. Sowohl die physische als auch die virtuelle Version des Lagers werden automatisch analysiert und mit verschiedenen Sensortechnologien als Input für die Optimierung und den dynamischen Einsatz interpretiert.

Maschinelles Lernen zur kontinuierlichen Verbesserung

Der Übergang von Scanner- und optischen Sensorik-Technologien zum maschinellen Lernen (sofortiges Verständnis der Sensorinformationen) bietet einen großen Kundenvorteil: Die Flurförderzeuge sind in der Lage, sich an kleine Abweichungen wie Hindernisse oder Fehlstellen anzupassen.

Durch die Automatisierung des Optimierungs- und Ausführungsprozesses profitieren Kunden von einer kontinuierlichen Optimierung von Leistung, Effizienz und Sicherheit in ihrem Betrieb über die Zeit. Darüber hinaus bietet sich eine neue Art der Flexibilität, sich an ändernde Bedingungen innerhalb des Lagers anzupassen und die Prozesse im erforderlichen Umfang zu skalieren.

?Durch die Erfassung und Darstellung der Kundenumgebung und die Bereitstellung der nächsten Generation intelligenter Geräte ermöglicht Toyota Material Handling Europe den Kunden, die Leistung in ihrem Lager in Bezug auf Maschinenauslastung und Warendurchsatz zu verbessern", sagt Boris Ahnberg, Core Technology Developer bei Toyota Material Handling Europe.

?Durch das virtuelle Testen verschiedener Szenarien und den Einsatz von maschinellem Lernen (Azure) und künstlicher Intelligenz wird die Bereitstellungszeit drastisch verkürzt, die eingesetzten Flurförderzeuge passen sich dynamisch an ihre Umgebung an und es kann ein größerer Einblick in die Kundenabläufe geboten werden", sagt Ça'layan Arkan, Global Lead, Manufacturing & Resources Industry, Microsoft.

TMH Europe präsentiert auf der Hannover Messe gemeinsam mit Microsoft

TOYOTA MATERIAL HANDLING