Im kleinen Vorort Les Ulis südlich von Paris hat ein feinmechanisches Unternehmen seine Produktionsstrategie umgestellt, um Komponenten für den Hersteller eines der begehrtesten Hightech-Mobillautsprecher zu produzieren. Es handelt sich um den Devialet Phantom, der den Anspruch hat, ?den weltbesten Sound? zu erzeugen.

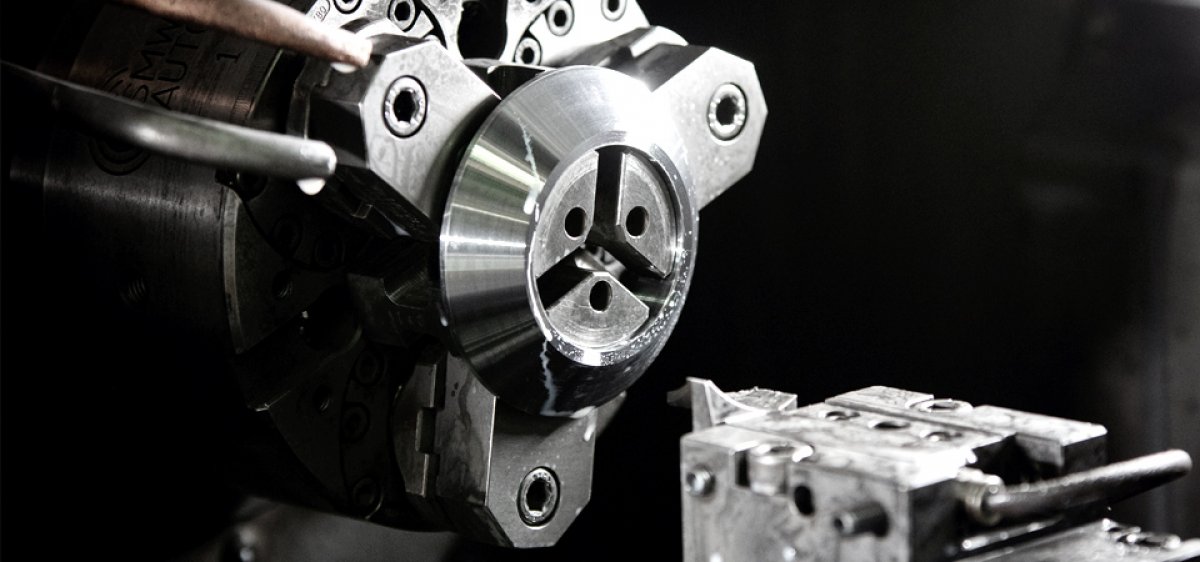

Jedes technische Objekt ist die Summe seiner Einzelteile, die alle ihren Beitrag zur Qualität liefern. Als Devialet, ein Hersteller von High-End-Lautsprechern, einen lokalen Hersteller suchte, der einen zweiteiligen magnetischen Treiber für die in seinen Lautsprechern verwendeten Tieftöner herstellen sollte, wollte er ein Unternehmen, das seine eigenen Produktionspläne integrieren und auf präzise Vorgaben reagieren könnte. Kirchheim-Grillot Industrie nahm die Herausforderung an.

Kirchheim-Grillot Industrie hatte bisher mechanische Kleinteile in geringen Stückzahlen hergestellt. ?Die Massenproduktion war zuvor nie Teil unseres Geschäfts und stellte für uns eine erhebliche Umstellung dar?, erklärt Christophe Cussaguet, Geschäftsführer von Kirchheim-Grillot Industrie. ?Wir wollten diese neue Herausforderung annehmen, waren uns aber bewusst, dass es nicht einfach werden würde. Wir begannen 2016 mit der Diskussion des Projekts, führten Ende des Jahres eine Studie durch und im Dezember bestellten wir DMG MORI-Maschinen. Sie wurden im Juni 2017 geliefert, im Juli installiert und im September in Betrieb genommen.? Kirchheim-Grillot Industrie traf eine Vereinbarung mit Devialet, dass der Auftrag 25 Prozent des Gesamtumsatzes des Unternehmens nicht überschreiten wird.

Devialet wollte auch deshalb mit Kirchheim-Grillot Industrie zusammenarbeiten, um Spitzentechnologie zu produzieren, die zu 100 Prozent in Frankreich hergestellt wird. In der Vergangenheit wurden diese Teile in China gefertigt. Mit Kirchheim-Grillot Industrie als Partner ist Devialet diesem Ziel einen Schritt näher gekommen.

?Der Aufbau der Logistik dauerte sechs Monate, und wir mussten sehr schnell viel lernen und benötigten eine gehörige Portion Fantasie?, ergänzt Daniel Kervella, Leiter der Produktion. ?Wir mussten einen Teil der Fabrik umbauen, um die Maschinen unterzubringen, Platz für die Lagerung fertig bearbeiteter Teile schaffen und einen Logistikkanal aufbauen, so dass unser Zulieferer die Teile abholen, lackieren und zurückbringen konnte. Anschließend musste das fertige Produkt in der richtigen Verpackung an Devialet geliefert werden, damit es sofort in der dortigen Produktionslinie eingesetzt werden konnte. Das war eine Produktionskette, die für uns neu war, und wir mussten alles von Grund auf lernen?, ergänzt er. Kirchheim-Grillot Industrie musste sogar sechs Spezialbehälter in Betrieb nehmen, um die täglich anfallenden Späne zu sammeln. Diese werden täglich von einem Subunternehmer entleert, der nun jede Woche rund neun Tonnen Späne von Kirchheim-Grillot Industrie abholt und sie in die Stahlproduktion zurückführt.

?Die Späneentsorgung war einer der größten Herausforderungen bei der erfolgreichen Einführung dieser neuen Produktionslinie. ?Wir begannen mit Standard-Werkzeugmaschinen – wie jeder andere auch müssen wir unsere Kosten im Griff haben. Wir haben uns dann für Werkzeuge von Sandvik Coromant entschieden, mit denen wir in der Vergangenheit sehr gute Erfahrungen gemacht hatten?, erklärt Daniel Kervella. ?Aber wir stellten schnell fest, dass wir beim Axialeinstechen ein Problem hatten. Wir konnten nur drei Teile herstellen, bis die Späne die Rotation des Revolvers blockierten und mussten dann die Maschine stoppen und reinigen. Das bedeutete, dass wir nur 15 Minuten arbeiten konnten, bevor wir die Produktion für fünf Minuten einstellen mussten. Das war inakzeptabel.?

Kirchheim-Grillot Industrie konfrontierte Laurent Blond, den zuständigen Vertreter von Sandvik Coromant, mit dem Problem. ?Als Kirchheim-Grillot mir berichtete, welche Ausfallzeiten bisher entstanden waren, wurde mir klar, dass wir ihnen unbedingt helfen mussten, das Problem mit einer möglichst unterbrechungsfreien Produktion zu lösen?, berichtet er. ?Sonst wäre das ganze Projekt in Frage gestellt worden, mit der Folge, dass der Kunde gezwungen wäre, woanders nach Werkzeuglösungen zu suchen. Aber ich wusste, dass wir ein neues Sonderwerkzeug für solche Fälle in der Entwicklung hatten. Also wandte ich mich an Lionel Legrain, den Sandvik Coromant Produktmanager für Südeuropa, um zu sehen, ob wir eine Lösung finden können.?

?Laurent Blond informierte mich und meinte, das Projekt sei in Gefahr, und ob wir helfen könnten?, erinnert sich Lionel Legrain. ?Wir testeten gerade das neue CoroCut QF Werkzeug für zuverlässiges Axialeinstechen, das perfekt für diese Situation geeignet schien. Also machten wir uns an die Arbeit. Der Werkzeugweg war relativ kurz, aber wir entwickelten eine Lösung, mit der wir eine bessere Spankontrolle realisieren konnten, die nicht die ständige Anwesenheit eines Bedieners und nur einen Werkzeugwechsel pro Tag erfordern würde. Das war sehr komplex, da es sich bei C10 um einen duktilen Werkstoff handelte. CoroCut QF verfügt auch über eine integrierte Kühlung, die dazu beitrug, ein weiteres Problem zu lösen, das Kirchheim-Grillot Industrie mit dem Druckverlust in der Kühlpumpe hatte, der sich im Laufe eines Tages einstellte.

??Wenn die Schnittbedingungen stimmen, der Prozess sicher und stabil ist, die Zerspanung gesteuert wird und die Bearbeitungszeiten eingehalten werden, dann können sie den ganzen Tag zerspanen, und genau das haben sie bekommen?, berichtet Lionel Legrain. ?Die neue Lösung wurde sechs Monate vor der offiziellen Einführung des neuen CoroCut QF Werkzeugsystems an Kirchheim-Grillot Industrie ausgeliefert.?

?In jedem Projekt gibt es Probleme, die dann zu Verbesserungen führen?, erläutert Christophe Cussaguet. ?Hier mussten wir schnell und in großen Stückzahlen produzieren. Die Dringlichkeit war uns bei der Arbeit bewusst, und wir wollten alles so schnell wie möglich zum Laufen bringen. Und da es sich um ein für uns neues Verfahren handelte, wussten wir nicht, was uns mit den Werkzeugen erwartete. Sandvik Coromant ist unser größter Anbieter von Zerspanungswerkzeugen und unser einziger Lieferant für das Devialet-Projekt. Sie waren laufend vor Ort und unterstützten uns tatkräftig sogar mit aus Schweden eingeflogenen Technikern. Sie wussten, dass wir ihre Werkzeuge nach Möglichkeit einsetzen, aber dass wir auch woanders hingehen würden, wenn dies nicht gelingen sollte.?

Kirchheim-Grillot Industrie produziert nun jährlich 60.000 zweiteilige Klangkörper in Les Ulis, von denen zwei in jedem Phantom-Lautsprecher zum Einsatz kommen. Das Unternehmen will zukünftig ein weiteres Element für die Hochton- und Mitteltonkomponenten in Devialet Phantom-Lautsprechern herstellen, das bis Ende des Jahres freigegeben werden soll. ?Wir haben eine Flexibilität, die die Chinesen einfach nicht bieten können?, erklärt Christophe Cussaguet.

?Wir sind sehr stolz auf das, was wir erreicht haben?, berichtet Daniel Kervella. ?Wir haben mit Hilfe von Sandvik Coromant die Bearbeitungsprobleme bewältigt, aber die Lieferkette, die Logistik und alles andere haben wir von Grund auf neu zusammenstellen müssen, und das war eine echte Leistung. Wir mussten zunächst die Leute bei Devialet überzeugen, und sie waren während des gesamten Produktionanlaufs sehr präsent. Sie wollten, dass es funktioniert, und sie haben uns geholfen, dass die Dinge von Anfang an reibungslos laufen. Ohne die rechtzeitige Lieferung für das Weihnachtsgeschäft wäre die Partnerschaft kein Erfolg geworden.?