Die PLASMA-Reinigung erleichtert und ermöglicht eine bessere Schweißnaht, wodurch die Qualität der Schweißungen auf Metallen erhöht wird.

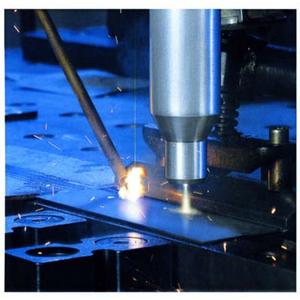

Mit PLASMATREAT-Technologie wird Plasma durch die elektrische Hochspannungsentladung einer Elektrode in einem Druckluftstrahl in einem Brenner erzeugt. Somit wird das Plasma durch eine Düse auf die Oberfläche des zu behandelnden Teils projiziert.

Die Behandlung entspricht einer Kombination von chemischen und physikalischen Effekten, wodurch Kohlenwasserstoffe, organische Partikel eliminiert und die Struktur modifiziert wird, indem reaktive Gruppen gepfropft werden, um letztlich Metallschweißungen von hoher Qualität herzustellen und unter den besten Bedingungen der Herstellung.

Die Plasmabehandlung vor dem Schweißen minimiert den Einfluss der Oberflächenverunreinigung auf das Schweißergebnis. Das Verfahren empfiehlt sich besonders für Fugen, die Bauteile schweißen oder sichtbar sind und die ästhetisch einwandfrei sein müssen.

Die Qualität des Plasmas wird durch eine faseroptische Vorrichtung gesteuert, die im Betrieb das von dem Plasma emittierte Lichtspektrum analysiert. Wenn das Signal eine Grenzschwelle erreicht, wird Information gegeben. Diese Überwachung ist unabhängig von der Plasmaerzeugung und stellt die Parameter des Plasmaprozesses sicher. Vor einem automatisierten Schweißprojekt werden alle Faktoren, die das gute Ergebnis der Schweißung beeinflussen können, untersucht, um die mögliche Ausschussrate zu reduzieren.

Die atmosphärische Plasmabehandlung vor dem Schweißen zeigte einen positiven Einfluss auf die Qualität der Schweißnaht: Reduzierung der Bildung von Schlägen und Porositäten; Entfernung jeglicher zusätzlicher komplementärer Oberflächenvorbereitung (offensichtliche Wirtschaftlichkeit für große Serien); Reinigung erfolgt selektiv auf der Kontaktzone (Trockenschmierstoffe und andere Korrosionsschutzöle können an den nicht verschweißten Teilen der Teile verbleiben);

Anwendungen wurden mit großem Erfolg bei Laser- und MIG-Schweißpunkten, bei Al-Mg-Legierungen und bei Stahl mit Zink durchgeführt.

Mit PLASMATREAT-Technologie wird Plasma durch die elektrische Hochspannungsentladung einer Elektrode in einem Druckluftstrahl in einem Brenner erzeugt. Somit wird das Plasma durch eine Düse auf die Oberfläche des zu behandelnden Teils projiziert.

Die Behandlung entspricht einer Kombination von chemischen und physikalischen Effekten, wodurch Kohlenwasserstoffe, organische Partikel eliminiert und die Struktur modifiziert wird, indem reaktive Gruppen gepfropft werden, um letztlich Metallschweißungen von hoher Qualität herzustellen und unter den besten Bedingungen der Herstellung.

Die Plasmabehandlung vor dem Schweißen minimiert den Einfluss der Oberflächenverunreinigung auf das Schweißergebnis. Das Verfahren empfiehlt sich besonders für Fugen, die Bauteile schweißen oder sichtbar sind und die ästhetisch einwandfrei sein müssen.

Die Qualität des Plasmas wird durch eine faseroptische Vorrichtung gesteuert, die im Betrieb das von dem Plasma emittierte Lichtspektrum analysiert. Wenn das Signal eine Grenzschwelle erreicht, wird Information gegeben. Diese Überwachung ist unabhängig von der Plasmaerzeugung und stellt die Parameter des Plasmaprozesses sicher. Vor einem automatisierten Schweißprojekt werden alle Faktoren, die das gute Ergebnis der Schweißung beeinflussen können, untersucht, um die mögliche Ausschussrate zu reduzieren.

Die atmosphärische Plasmabehandlung vor dem Schweißen zeigte einen positiven Einfluss auf die Qualität der Schweißnaht: Reduzierung der Bildung von Schlägen und Porositäten; Entfernung jeglicher zusätzlicher komplementärer Oberflächenvorbereitung (offensichtliche Wirtschaftlichkeit für große Serien); Reinigung erfolgt selektiv auf der Kontaktzone (Trockenschmierstoffe und andere Korrosionsschutzöle können an den nicht verschweißten Teilen der Teile verbleiben);

Anwendungen wurden mit großem Erfolg bei Laser- und MIG-Schweißpunkten, bei Al-Mg-Legierungen und bei Stahl mit Zink durchgeführt.