Der Automobilzulieferer automatisierte eine Armaturenbrettkontrolle auf Armaturenbretthaut mit einem Keyence LJ-G Sensor. Dies führt zu einer stabilen Messung und einem schnellen Return on Investment.

Faurecia ist ein Experte in der Konstruktion, Entwicklung, Herstellung und Lieferung von Kfz-Ausrüstung. Mit 320 Standorten in 34 Ländern, darunter 30 bedeutende Forschungs- und Entwicklungszentren, ist Faurecia weltweit führend in allen vier Bereichen: Automobilsitze, Interior Systems (Nr. 1 weltweit) Nr. 1 weltweit), Emissionskontrolltechnologien (Nr Weltweit) und Automotive Exteriors (n ° 1 in Europa).

Das Forschungs- und Entwicklungszentrum von Faurecia Interior Systems in Méru, Oise, hat eine Leitstelle entworfen, die im Werk installiert wurde.

Ein Sicherheitscheck

Die Armaturenbretter müssen eine kleine Kerbe haben, um den Ausstieg des Airbags bei einem Unfall zu erleichtern. Richtige Leistung dieser Kerbe ist für die Sicherheit der Fahrgäste unerlässlich. Es wird eine Messung nach dem Prinzip der Lasertriangulation durchgeführt. Es besteht darin, das Profil der Kerbe nach 800 Punkten zu rekonstituieren. Dies bestimmt die Restdicke, dh die Dicke der Haut am Punkt der tiefsten Stelle der Kerbe.

"Wir haben es mit einem Mikroskop manuell gemacht, neben der sehr langen Zeit, die für diese Inspektion benötigt wurde, war es notwendig, das Bauteil zu zerstören. Daher entschieden wir uns für eine berührungslose Messlösung, die Wiederholbarkeit und Einfachheit der Integration bieten könnte , Erklärt Lionel Marlier, Leiter Sicherheit & Regelung bei Faurecia Interior Systems.

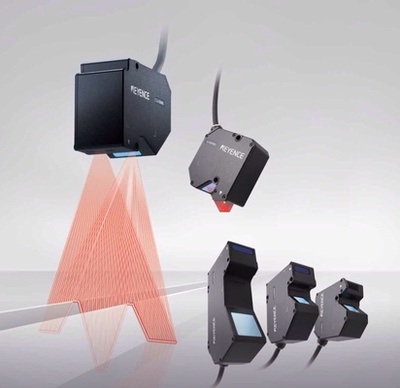

Das LJ-G ist ein 2D-Laser-Profilometer, das in der Lage ist, on-the-fly-Messungen an Produktionslinien durchzuführen. Das Gerät besteht aus einem Controller, einem Monitor und Laserköpfen, zeichnet sich durch seine Einfachheit aus. Das Konfigurationsmenü ermöglicht es ahnungslosen Benutzern, die Einstellungen problemlos zu konfigurieren. Die Software erleichtert auch die Steuerung durch einen PC. Die Daten werden zur Analyse in eine Kalkulationstabelle exportiert.

"Die Integration war sehr einfach und die Messung bleibt stabil ohne konkrete Eingriffe unsererseits", ergänzte Lionel Marlier.

Bei dieser Kontrolle, die in der Fabrik ausgeführt wird, können die Häute verschiedene Farben haben: schwarz, weiß oder kastanienbraun. Der LJ-G wird durch die Farb- und Lichtverhältnisse nicht beeinflusst. Diese Funktion kommt vom E3-CMOS Bildsensor, entwickelt für industrielle Vision. Es bietet einen dynamischen Bereich 300-mal umfangreicher als herkömmliche Sensoren. So können Messungen auf allen Oberflächen unabhängig von Farbe oder Reflektivität durchgeführt werden.

Zusätzlich verfügt das LJ-G über eine Positionsverschiebungsfunktion, die auch bei falsch positionierten oder gekippten Zielen stabile Messungen ermöglicht.

Die LJ-G-Serie bietet eine Wiederholgenauigkeit von 1 ?m mit einer Abtastrate von 3,8 ms.

"Die Kontrolle ist doppelt so schnell, sie kann im Produktionsbereich durchgeführt werden, was unsere Reaktionsfähigkeit verbessert", erklärt Lionel Marlier.

"Die Umsetzung der Keyence-Lösung ist Teil eines Prozesses der kontinuierlichen Qualitätsverbesserung, aber diese automatisierte Messung hat sich auch als rentabel erwiesen: Die Kontrolle ist nicht mehr destruktiv, sie ist schneller und erfordert weniger menschliches Eingreifen In weniger als einem Jahr, während die Genauigkeit der Messung verbessert ", schließt Lionel Marlier.

Faurecia ist ein Experte in der Konstruktion, Entwicklung, Herstellung und Lieferung von Kfz-Ausrüstung. Mit 320 Standorten in 34 Ländern, darunter 30 bedeutende Forschungs- und Entwicklungszentren, ist Faurecia weltweit führend in allen vier Bereichen: Automobilsitze, Interior Systems (Nr. 1 weltweit) Nr. 1 weltweit), Emissionskontrolltechnologien (Nr Weltweit) und Automotive Exteriors (n ° 1 in Europa).

Das Forschungs- und Entwicklungszentrum von Faurecia Interior Systems in Méru, Oise, hat eine Leitstelle entworfen, die im Werk installiert wurde.

Ein Sicherheitscheck

Die Armaturenbretter müssen eine kleine Kerbe haben, um den Ausstieg des Airbags bei einem Unfall zu erleichtern. Richtige Leistung dieser Kerbe ist für die Sicherheit der Fahrgäste unerlässlich. Es wird eine Messung nach dem Prinzip der Lasertriangulation durchgeführt. Es besteht darin, das Profil der Kerbe nach 800 Punkten zu rekonstituieren. Dies bestimmt die Restdicke, dh die Dicke der Haut am Punkt der tiefsten Stelle der Kerbe.

"Wir haben es mit einem Mikroskop manuell gemacht, neben der sehr langen Zeit, die für diese Inspektion benötigt wurde, war es notwendig, das Bauteil zu zerstören. Daher entschieden wir uns für eine berührungslose Messlösung, die Wiederholbarkeit und Einfachheit der Integration bieten könnte , Erklärt Lionel Marlier, Leiter Sicherheit & Regelung bei Faurecia Interior Systems.

Das LJ-G ist ein 2D-Laser-Profilometer, das in der Lage ist, on-the-fly-Messungen an Produktionslinien durchzuführen. Das Gerät besteht aus einem Controller, einem Monitor und Laserköpfen, zeichnet sich durch seine Einfachheit aus. Das Konfigurationsmenü ermöglicht es ahnungslosen Benutzern, die Einstellungen problemlos zu konfigurieren. Die Software erleichtert auch die Steuerung durch einen PC. Die Daten werden zur Analyse in eine Kalkulationstabelle exportiert.

"Die Integration war sehr einfach und die Messung bleibt stabil ohne konkrete Eingriffe unsererseits", ergänzte Lionel Marlier.

Bei dieser Kontrolle, die in der Fabrik ausgeführt wird, können die Häute verschiedene Farben haben: schwarz, weiß oder kastanienbraun. Der LJ-G wird durch die Farb- und Lichtverhältnisse nicht beeinflusst. Diese Funktion kommt vom E3-CMOS Bildsensor, entwickelt für industrielle Vision. Es bietet einen dynamischen Bereich 300-mal umfangreicher als herkömmliche Sensoren. So können Messungen auf allen Oberflächen unabhängig von Farbe oder Reflektivität durchgeführt werden.

Zusätzlich verfügt das LJ-G über eine Positionsverschiebungsfunktion, die auch bei falsch positionierten oder gekippten Zielen stabile Messungen ermöglicht.

Die LJ-G-Serie bietet eine Wiederholgenauigkeit von 1 ?m mit einer Abtastrate von 3,8 ms.

"Die Kontrolle ist doppelt so schnell, sie kann im Produktionsbereich durchgeführt werden, was unsere Reaktionsfähigkeit verbessert", erklärt Lionel Marlier.

"Die Umsetzung der Keyence-Lösung ist Teil eines Prozesses der kontinuierlichen Qualitätsverbesserung, aber diese automatisierte Messung hat sich auch als rentabel erwiesen: Die Kontrolle ist nicht mehr destruktiv, sie ist schneller und erfordert weniger menschliches Eingreifen In weniger als einem Jahr, während die Genauigkeit der Messung verbessert ", schließt Lionel Marlier.