Herausforderung: Häufiger mannloser Werkzeugwechsel und weniger Spanabfuhrprobleme in Drehzentren.

Lösung: Übergang zu automatischem Werkzeugwechsel und höherem Kühlschmierstoffdruck in Drehzentren.

Drehzentren dominieren die Fertigungsindustrie. Ungeachtet ihrer Größe stehen sie allerdings oft unnötig lange still wegen manuellem Werkzeugwechsel und einem ineffizienten Kühlsystem, bei dem Kühlschmierstoff passiv in die Schnittzone fließt. Die Entwicklung im Bereich dieser Maschinen konzentriert sich zurzeit darauf, geplante und ungeplante Stillstände zu minimieren.

Obwohl heute niemand mehr den Kauf eines Bearbeitungszentrums ohne automatischen Werkzeugwechsel in Erwägung ziehen würde, ist er bei Drehzentren keineswegs Standard. Das liegt teilweise am Fehlen einer gemeinsamen Werkzeughalterschnittstelle für Revolver, die einen automatischen Werkzeugwechsel ermöglicht. PrProzesstechnisch haben sich Horizontaldrehzentren durch Hinzufügen einer Y-Achse, Doppelrevolver, Gegenspindeln sowie Überwachungs- und Messausrüstung für produktivere Massenfertigung zu hocheffizienten und vielseitigen Maschinen entwickelt. Die Entwicklung von Vertikaldrehzentren ist soweit gediehen, dass automatischer Werkzeugwechsel bald eine Option ist. Hinter dem Trend steckt der Bedarf der Fertigungsindustrie nach mehr mannloser und flexiblerer Produktion, weniger beweglichen Teilen und dem Einsatz von längeren Bohrstangen ohne Einschränkung von Revolverpositionen.

Fest steht, automatische Werkzeugwechsler und Standardschnittstellen für Revolver werden in Zukunft fester Bestandteil von Maschinenkonzepten sein. Werkzeug- und Maschinenentwicklung gehen Hand in Hand, wobei die Fertigungsindustrie neue Technologie entweder vorantreibt oder entsprechend darauf reagiert. Letztendlich sind es die Fertigungskosten, die zählen.

Moderne Maschinen sind mit Hochdruck- Kühlschmierstoffsystemen ausgerüstet, aber in den meisten Fällen werden diese nicht so eingesetzt, dass sie einen größeren Unterschied im Bearbeitungsprozess ausmachen. Konzepte wie CoroTurn HP nutzen die übliche Hochdruckkapazität im Bereich von 30 bis 80 bar und formen einen präzisen, parallel laminar fließenden Kühlschmierstoffstrom. Die exakt ausgerichteten Düsen lenken ihre Strahlen so, dass sie den erzeugten Span anheben und die auftretende Wärme wirksam ableiten. Die dadurch verbesserte Spanabfuhr erhöht die Leistung von Drehzentren und sorgt für mehr Sicherheit bei der mannlosen Bearbeitung der meisten Werkstoffe.

Wenn jedoch Hochdruckkühlung bei der Drehbearbeitung von Werkstoffen mit komplizierterem Spanbruch den größtmöglichen Nutzen bringen soll, sind höhere Fließgeschwindigkeiten und Drücke, bis zu 150 bar, erforderlich, um ein breites Anwendungsspektrum abzudecken. Damit lassen sich in der Bearbeitungszone und beim Abtransport der Späne gewaltige Vorteile erzielen. Diese Kapazität ist eine Option für Drehzentren, bei denen die Gefahr besteht, dass schwer zu bearbeitende oder langspanende Werkstoffe zu längeren Stillständen für die Beseitigung von Spänen oder zu einer für mannlose Produktion nicht ausreichenden Zuverlässigkeit führen könnten.

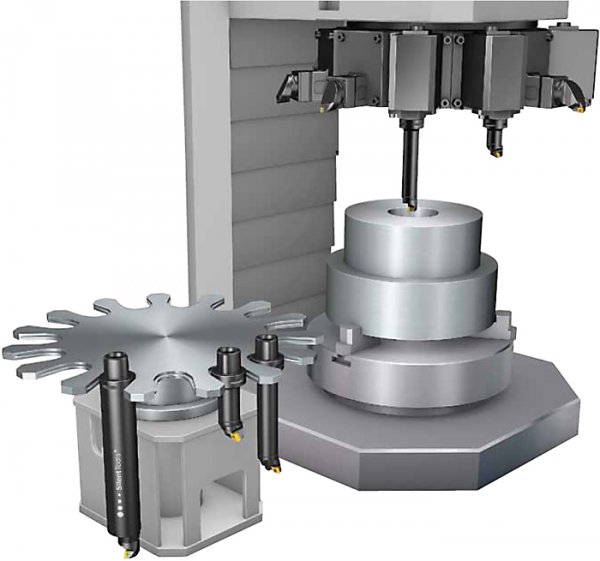

Die verfügbaren Lösungen basieren auf dem ISO-standardisierten modularen Werkzeughaltersystem Coromant Capto, das seit vielen Jahren das führende manuelle Schnellwechselsystem für Drehzentren mit statischen und angetriebenen Werkzeugen ist. Vertikaldrehzentren und Multitask-Maschinen verwenden heute die gleiche Schnittstelle in Kombination mit automatischer Werkzeugwechseltechnik. Alles deutet darauf hin, dass sich der nächste Entwicklungsschritt von Coromant Capto auf Drehzentren mit automatischem Werkzeugwechsel konzentrieren wird.

In Erwartung höherer Kühlschmierstoffdrücke wurden neue Spannmechanismen entwickelt, deren Abdichtung für mindestens 150 bar ausgelegt ist. Sie sind sowohl für manuelle Spannvorrichtungen in Drehzentren als auch für Spindelspannsysteme in Drehspindeln von Multifunktionsmaschinen geeignet. Ein großer Vorteil der derzeitigen Entwicklung ist, dass die Schnittstelle gleich bleibt, so dass vorhandene Werkzeuge und Adapter voll kompatibel sind.

Vertikaldrehzentren

Wie bei Bearbeitungszentren geht auch bei Vertikaldrehzentren der Trend zum automatischen Werkzeugwechsel, zum Teil weil lange, die Bearbeitung behindernde Werkzeuge gegen kürzere ausgetauscht werden müssen. Ein weiterer Grund ist die Forderung nach höherer Produktivität und mannloser Produktion. Ziel der Entwicklung von Coromant Capto ist, eine gemeinsame Schnittstelle für statische und angetriebene Werkzeuge und eine Norm für automatischen Werkzeugwechsel zu schaffen.